Tournage

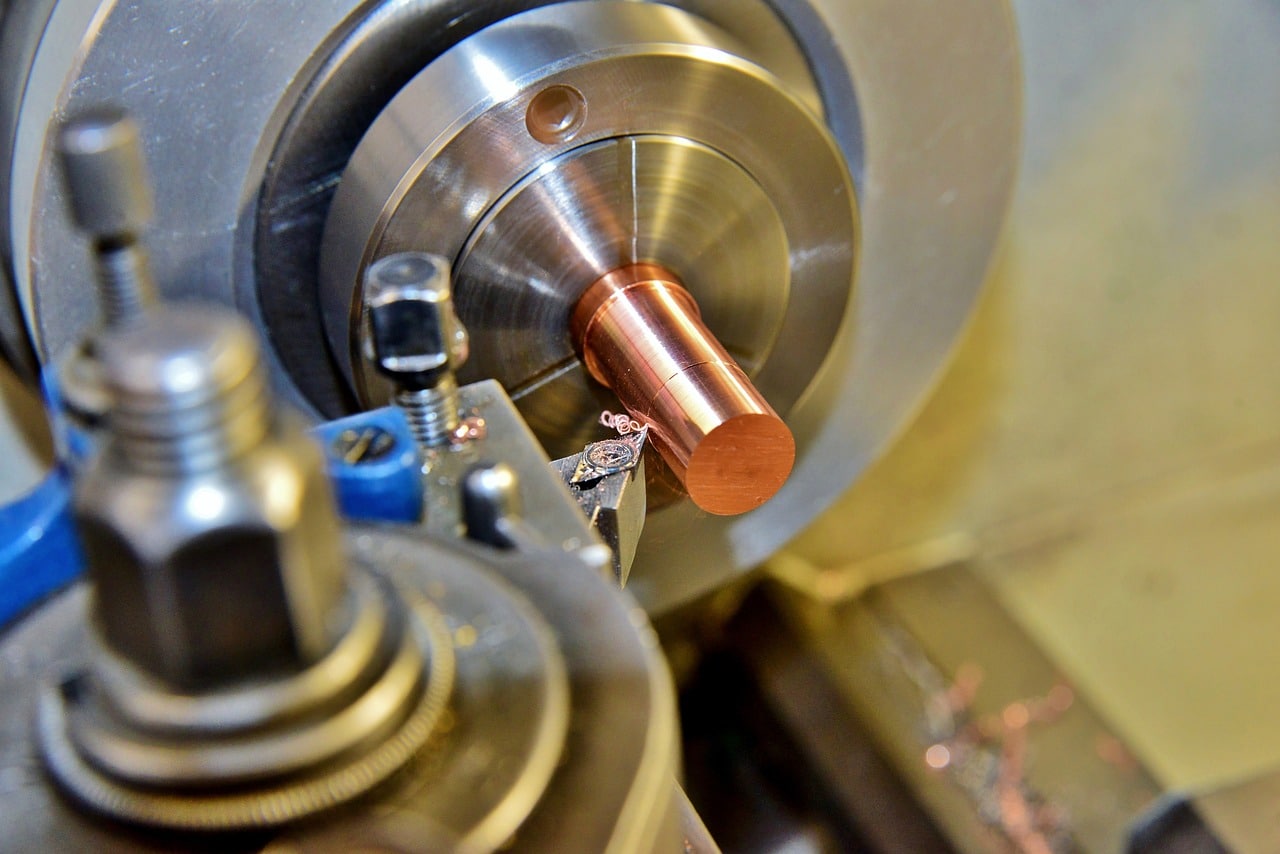

Le tournage est un procédé mécanique qui permet l’obtention de pièces cylindriques par enlèvement de matières.

En tournage mécanique, la coupe est obtenue par rotation de la pièce serrée dans une pince spécifique tandis que le mouvement d’avance est obtenu par le déplacement de l’outil coupant. Un tour permet d’obtenir des pièces de révolution, mais également des pièces complexes grâce à des machines-outils de haute précision ou tours de décolletage. Le tournage se fait par étapes qu’il faut respecter scrupuleusement et son utilisation est répandue dans de nombreux domaines.

Il existe de nombreux types de tours et chacun est adapté à un usage particulier.

Distinguer le tournage de l’usinage

L’usinage est une famille de techniques de fabrication de pièces par enlèvement de copeaux pour donner à la pièce la forme et les dimensions voulues par le biais d’une machine-outil. Parmi ces procédés de fabrication, on retrouve le fraisage, le perçage, le découpage ou le tournage, qui est ici celui qui nous intéresse. Le tournage permet d’enlever de la matière sur une pièce mécanique par un mouvement rotatif. La pièce à tourner est fixée dans une pince.

C’est la pièce qui tourne, et l’outil coupant peut rogner l’extérieur, c’est alors un tournage externe, ou intérieur, on parlera de tournage interne. Selon le tournage utilisé, la pièce obtenue sera un cylindre creux ou plein. Des pièces plus complexes se feront à l’aide d’un tour de décolletage, tout à fait capable de produire des vis ou des boulons.

Le tournage peut être conventionnel ou assisté par ordinateur. Il s’agit alors d’un tour à commande numérique ou CNC (Computer Numerical Control).

Les différentes étapes du tournage

Avant d’arriver à la pièce finale, le tournage répond à plusieurs étapes. Les pièces peuvent être de différents types de matériaux, les plus courants étant l’acier, le cuivre, l’aluminium ou le zinc. La première étape est la fixation de la pièce sur le tour à l’aide d’une broche.

Une fois celle-ci fixée, l’outil de coupe entre en action pour effectuer les mouvements nécessaires pour arriver à la pièce souhaitée. Enfin, la matière peut être retirée. Ces étapes peuvent paraître simples mais chacune répond à des critères précis.

Les pièces métalliques sont tournées en commençant par écroûter le brut, avant de contrôler le diamètre obtenu pour déterminer le volume de matière à enlever, et faire une passe de finition. Les secteurs concernés par la réalisation de pièces de tournage sont nombreux : industrie automobile, industrie mécanique, aéronautique, mobilier urbain, entre autres.

Petites ou imposantes, ces pièces répondent à des exigences de mécanique de très grande précision.

Les différents types de tours

Les machines-outils permettant différentes opérations d’usinage sont désignées par le terme de centre d’usinage, capables d’effectuer avec une grande flexibilité fraisage, filetage ou tournage.

- Le tour est certainement la plus connue de ces machines. Le tour le plus traditionnel est le tour parallèle, et c’est le plus utilisé dans l’industrie mécanique.

- La broche, qui est l’arbre principal de la machine, permet le mouvement rotatif. La pièce à réaliser est installée soit directement sur le mandrin, soit entre les pointes. Le mouvement d’avancement de l’outil de coupage du tour parallèle se fait en parallèle à l’axe de la broche.

- Le tour automatique, aussi appelé décolleteuse, permet de fabriquer des pièces sans intervention manuelle, en suivant un réglage. Il peut être monobroche ou multibroche et, ainsi, usiner plusieurs pièces en même temps.

- Toutefois, les tours à commande numérique, ou centre d’usinage CNC tendent à se développer. Ces tours sont équipés d’une commande numérique qui pilote la machine en suivant un programme conçu automatiquement ou manuellement.

En tournage, une machine-outil CNC permet d’avoir une vitesse de rotation évolutive au cours de l’opération, à la différence d’un tour traditionnel, ou la vitesse de rotation est constante. Cette fonctionnalité permet d’obtenir des états de surface supérieurs à l’usinage traditionnel.

Choisir son tour selon son activité

Le tour traditionnel permet une grande variété d’outils, nécessite l’intervention d’un opérateur pour définir les paramètres de tournage. Son usage est adapté à l’usinage de petites séries ou à la reprise de pièces, donc ponctuel.

Le tour automatique est utile pour l’usinage de petites pièces identiques à réaliser en grandes séries. Ce tour permet d’obtenir des pièces de haute précision.

Le centre de tournage CNC permet d’usiner des pièces de manière automatisée. Les déplacements et axes de rotation des outils sont déterminés par un programme informatique. Un tour CNC est préconisé pour de grandes séries ou la conception de pièces complexes dans des délais courts. Pour choisir son tour, il faut se poser les bonnes questions : Comptez-vous usiner de grandes ou de petites pièces ? Envisagez-vous un usage ponctuel ou intensif ?

Enfin, il faut prendre en compte la taille et le poids de la machine et ses dimensions pour assurer sa bonne installation dans vos locaux.